Für einen Laufschuh der Schweizer Sportmarke On haben Forschende des Instituts für Kunststofftechnik FHNW eine kostengünstige und nachhaltige Sohle aus recycelten Carbon-Fasern entwickelt.

Dwayne «The Rock» Johnson trägt sie am Super Bowl, Roger Feder hat sogar eine eigene Linie: Die Schuhe der Schweizer Marke On sind mittlerweile auf der ganzen Welt beliebt. Nicht nur Prominente und ihre Fans tragen die Schuhe aus Zürich, auch professionelle Sportlerinnen und Sportler schwören auf die wolkenartig geformte Unterseite der Schuhsohle, die vom Hersteller CloudTec® genannt wird.

Nachhaltigkeit hat hohe Priorität

CloudTec® ermöglicht nicht nur den abgefederten Aufprall des Schuhs auf jedem Untergrund. Dank der darunterliegenden Carbon-Feder – «Speedboard» genannt – ist ein optimales Abstossen möglich. Das Speedboard fängt die Stoss-Energie auf, hält sie einen Moment wie eine aufgespannte Feder fest, um sie dann wieder abzugeben, wenn sich der Schuh vom Boden löst.

Besonders für ihre professionellen Kunden entwickelt On die Technologie ständig weiter. Das Speedboard muss leicht, aber stabil, steif, aber trotzdem flexibel, präzise, aber kostengünstig produzierbar sein. In Zukunft soll es auch nachhaltig wiederverwertet werden. «Nachhaltigkeit hat für uns eine hohe Priorität», sagt Nils Altrogge, vom Innovation Technology Team von On. Darum hat sich die Firma mit Hilfe der Schweizerischen Agentur für Innovationsförderung Innosuisse mit dem Institut für Kunststofftechnik FHNW zusammengetan.

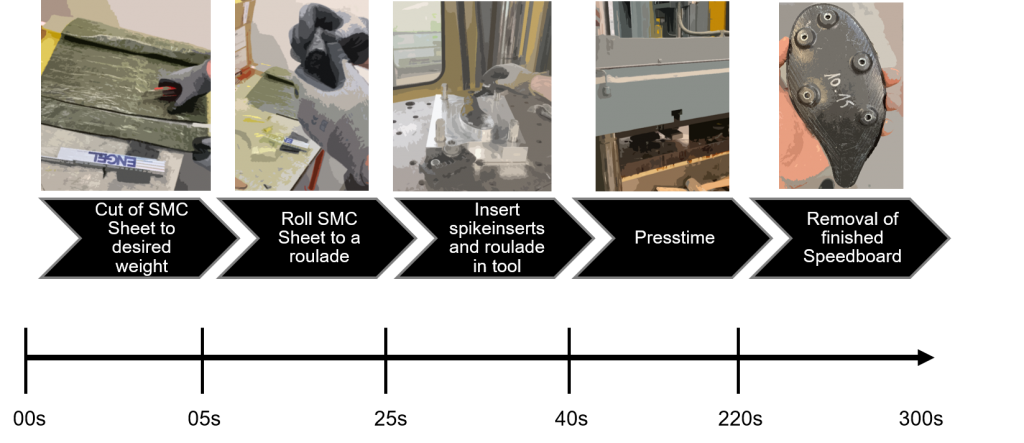

Als Ausgangsmaterial für das neu entwickelte Speedboard dienen Abfälle aus Carbon-Fasern, die bei der Produktion von Bauteilen für die Automobil- und Luftfahrtindustrie anfallen. Die Kunststoffspezialisten der FHNW setzen beim Produktionsprozess auf das sogenannte «Sheet Molding Compound»-Verfahren – kurz SMC. Dabei benutzen sie eine teigartige Pressmasse aus duroplastischen Reaktionsharzen und den Carbon-Abfällen, um das Speedboard zu pressen. Der gesamte Fliesspressvorgang dauert dabei lediglich fünf Minuten, was den ganzen Prozess auch serientauglich macht. Damit dies möglich wurde, haben die FHNW-Experten unter Prof. Dr. Christian Brauner iterativ am Design des Speedboards gearbeitet und Anpassungen vorgenommen.

Inzwischen laufen an der FHNW und bei On die letzten Tests, bevor das Produkt für professionelle Athletinnen und Athleten und später für «normale» Konsumenten zum Einsatz kommen soll. Das Projekt war 2020 für die renommierten Jec-Awards nominiert. In Zukunft sollen auch die Sportlerinnen und Sportler mit dem neuen Speedboard Spitzenplatzierungen erreichen.

Noch kein Kommentar, hinterlassen Sie Ihre Meinung!